Radan系列

位置:首页 > Radan > Radm-ax

- Radm-ax

- Radtube

- Radan-Radraft

- Radan-Radprofile

- Radan-Radnest

产品详情:

: Radm-ax

Radan的Radm-ax是 一个专为通用工程、汽车及航空航天工业开发的,行业领先的5轴激光CAD/CAM系统。

标准免费数据接口包含:

VISI、ParaSolid text、ParaSolid binary、3D-IGES、IGES、DWG、DXF、HP Model Interface、RhinoCAD、Inventor、SolidEdge direct、SolidWorks、Stereolithography、Acis、STEP、IFC和VDA。

可选收费数据接口包含: CATIA V4、CATIA V4 session、CATIA V5、Unigraphics、Pro Engineer和3D-VDA。

Radm-ax可以用线框、实体或者两者结合的方式显示CAD数据,作为切割路径编程和仿真的数据源。

: Radm-ax

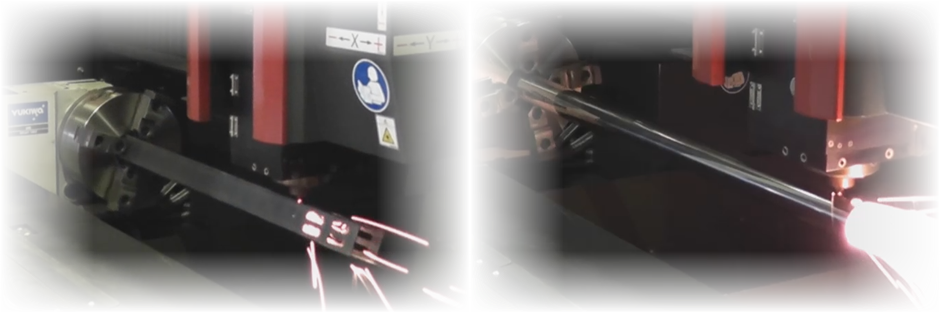

三维钣金工件多轴激光切割技术

Radan的Radm-ax是 一个专为通用工程、汽车及航空航天工业开发的,行业领先的5轴激光CAD/CAM系统。

Radm-ax 提供直观的多轴激光编程环境。

丰富的CAD接口

Radm-ax提供多种数据接口,允许用户直接导入自己的图形或者行业标准格式。标准免费数据接口包含:

VISI、ParaSolid text、ParaSolid binary、3D-IGES、IGES、DWG、DXF、HP Model Interface、RhinoCAD、Inventor、SolidEdge direct、SolidWorks、Stereolithography、Acis、STEP、IFC和VDA。

可选收费数据接口包含: CATIA V4、CATIA V4 session、CATIA V5、Unigraphics、Pro Engineer和3D-VDA。

Radm-ax可以用线框、实体或者两者结合的方式显示CAD数据,作为切割路径编程和仿真的数据源。

功能特征

丰富的导入导出数据接口完善的机床和后置处理数据库

参数化实体支架设计

提供参数化支架编辑功能

支架无需手动排版

无需编程,一键输出支架加工代码

智能自动化编程

灵活的刀路编辑

自动避免超程、碰撞

线体、实体和剖口等数据识别

一键创建切割路径

参数化微连接设置

带三点图形指示的实用加工报表

直接输出三点坐标到程序中

标配专用反导数据接口

通过使用Radm-ax,不仅可以最大程度地节约编程时间,更有效率的切割路径还使得加工时间更加优化,节约了机床的运行时间。

优秀的综合仿真和验证工具,不仅简化了日常的生产,还降低了代价高昂的错误以及根除了空运行的必要。

机床数据库

Radm-ax有一个包含大量激光和水切割机床厂商的数据库。包括Mitsubishi、NTC、Prima、Amada、Trumpf等等。对于还没有支持的机床,Radm-ax提供一个“机床设置”功能,允许用户直接配置机床和后置信息。

先进的后置系统不限制对G代码和M代码的使用,能够很容易地对不同的激光头和台面尺寸进行配置。

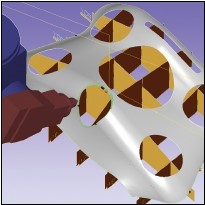

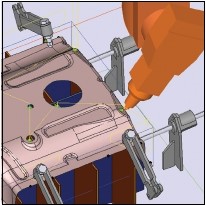

自动支架设计

对于一些覆盖件的切割加工,通常需要支架来支撑。在Radm-ax中可用通过导入外部支架文件,然后手动定位夹具。也可以用Radm-ax自己的支架设计功能,用板材来设计夹具。Radm-ax系统支持实体支架设计、支持参数化支架编辑。

在Radm-ax中,只需要定义支撑板在垂直方向和水平方向的数量以及装配方式,软件就会自动创建每个支撑板,自动排版,提供三种导出支撑板的方式,其中包括一键输出加工代码的方式。

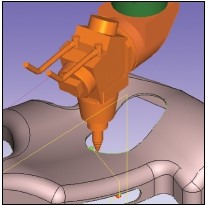

切割路径的创建

Radm-ax的切割操作一般分为两部分:内轮廓和外轮廓。外轮廓是工件外部的特征,而内轮廓是工件内部的轮廓特征。Radm-ax可以自动产生所有轮廓的切割路径,用户也可以手动创建及细化所有的切割路径。

Radm-ax可以识别片体、实体、线体等数据,这些数据可以导入软件中执行一键编程。

Radm-ax提供了大量的控制功能来处理每个内轮廓或外轮廓。例如:创建微连接以将材料保持在适当的位置;根据夹具的特征来调整切割喷嘴的角度以避免碰撞等等。

减少机床磨损

Radm-ax有丰富的功能来优化切割路径。例如,平滑过渡狭小的角落和细小的轮廓。 Radm-ax通过优化切割路径来减少机床的磨损,并维持加工中的进给和速度。

切割路径验证和仿真

Radm-ax中,在切割头围绕工件移动时会显示切割头的角度,即时反馈当前移动是否可能。任何的碰撞都能及时发现并高亮显示出碰撞部位及信息。

Radm-ax可以直接修改切割路径参数,或者在碰撞发生时自动修正,确保切割路径的安全,并使用优化策略以减少加工时间。一旦切割路径被优化,简单地从预先定义的参数表中选择穿孔和切割的条件,就可以很快地产生可靠的NC代码

NC代码仿真

NC代码可以导入到Radm-ax中,并在相同的环境下进行仿真。NC仿真显示切割头在空间的运动轨迹,以检查在切割中切割路径是否合理。

导入的结果是把刀路转换成线。这些被导入的线常常被用来分析切割更改,并在新的曲线上继续编程加工。